必一体育:技术 开路联合粉磨系统改为闭路联合粉磨系统的实践

通过对水泥粉磨系统的分析,参照国内水泥粉磨行业先进生产技术,本着投资省、见效快的原则,因地制宜提

产品特点

通过对水泥粉磨系统的分析,参照国内水泥粉磨行业先进生产技术,本着投资省、见效快的原则,因地制宜提出了对原有开路磨联合粉磨系统实施升级改造的技术方案。投资960万元,施工工期3个月,就完成了升级改造目标。升级改造后的新系统运行6个月的数据表明,本次技术升级改造效果良好,已经超出了预期设定目标。

水泥行业作为我国主要的高能耗、高排放产业一直是工业领域节能减排的重点和难点,物料粉磨则是水泥行业高能耗环节,大力降低水泥粉磨过程中的过高能耗,对推动节能减排工作至关重要。

我公司拥有一座设计年生产能力为100万t的水泥粉磨站,2005年5月建成投产,水泥粉磨工艺线 m球磨机组成开路联合粉磨系统,设计台时产量为120 t/h。自投产以来,经过多次节能技改后水泥粉磨电耗从最初的> 42 kWh/t逐步降低到了34 kWh/t,但还是远远高于国内先进企业24 kWh/t的水平。

为了降低生产电耗,虽然我们对开路磨系统进行了多次局部技术改造,但由于受到生产工艺限制,取得的节能降耗效果不太理想。为了落实《水泥单位产品能源消耗限额》(GB 16780—2012)和中国建材《十三五(2016—2020)水泥行业节能减排目标、计划和措施》,实现节能降耗增效最大化,公司技术人员对现有生产工艺进行了深入分析研究,经查阅相关技术文献获知,采取开路磨联合粉磨工艺虽然可以实现节能降耗,但是,由于受到工艺性能整体约束,节能降耗效果与闭路磨联合粉磨工艺相比还存在很大差距,而采用闭路粉磨系统是水泥粉磨工艺的必然趋势。根据行业文献报道,将开路磨系统改造成闭路磨系统,水泥粉磨综合单位电耗能够降低14%以上。为此,公司技术人员提出了将我公司开路磨系统改造为闭路磨系统的技改方案。

通过对水泥粉磨生产工艺的分析研究,我们制定了详细的实施方案,并把本次技术升级改造施工时间初步选定在2019年2月春节前后的市场淡季进行。本次技术升级改造的设定目标是:

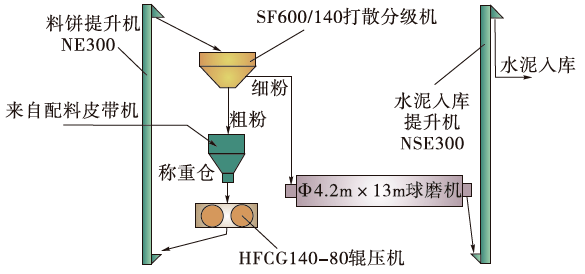

我公司2004年建厂设计时,水泥粉磨生产工艺是采用辊压机+打散机+球磨机的开路磨联合粉磨系统,尽管当时是比较先进的水泥粉磨技术,但是随着高效节能粉磨技术的发展,该技术与新兴技术比较仍存在许多弊端,“辊压机+打散分级机”开路粉磨系统的物料在磨机中研磨时间较长,导致部分水泥在磨内过粉磨,这不但影响产品质量,而且增加系统能耗,降低台时产量。

这是一个典型的开路磨系统,存在着开路磨先天具有的缺陷,为了达到水泥细度要求,磨内物料流速低,一部分物料被过粉磨,导致系统低产、高能耗。

改造前配置SF600/140打散机一台,通过对打散机的细料和粗料做粒度分析可知,打散机分选的入磨细料细度较粗(0.5 mm筛筛余为32.8%),而重新进入稳流称重仓的粗粉中则含有较多的细粉(0.5 mm以下的占23.6%),分析打散机的选粉效率仅有52.5%,打散机没有很好地起到粗细粉分离的作用,进而影响到辊压机和磨机破碎效率的发挥。因为重新进入稳流称重仓的粗料中含有较多的细粉,且没有很好的办法去除这些细粉,导致稳流称重仓内容易塌仓,再加上侧挡板位置不合理导致漏料、下料速度无法控制等状况的存在,使辊压机下料管内无法形成稳定连续的料柱,影响了辊压机做功。

我公司原工艺采用的是开路磨系统,作为开路磨为了达到细度指标磨内物料必然存在着流速过低现象,易导致过粉磨,使粉磨效率降低,产量降低,能耗增高。对出磨水泥做粒度分析,<3 μm的细粉含量高达13%,而3~30 μm的细粉含量仅为57.7%,无法充分发挥水泥的早期强度。

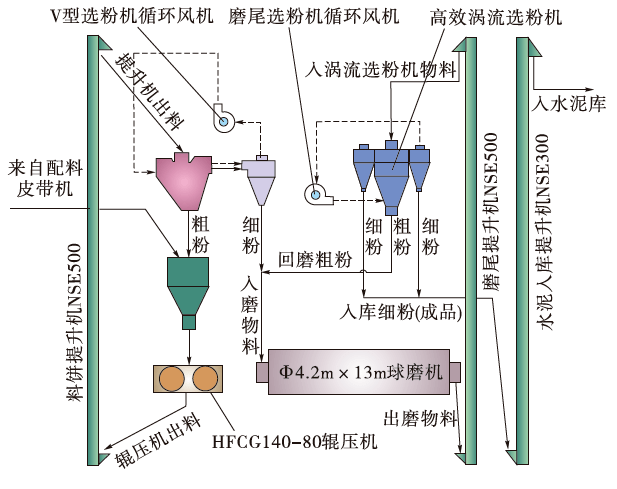

通过对原粉磨系统认真周密地探索研究,我们制定了如下实施方案。改造后的生产工艺流程如图2所示。

(1)在原有生产工艺流程基础上,磨前增加V型选粉机代替打散分级机,磨后新增高效涡流选粉机,把原来的开路磨升级改造为双闭路磨,可实现生产工艺流程技术升级。

(2)充分利用现有的主机破碎设备,在原有工艺布局基础上,只进行局部优化改造,可实现投资省、见效快的技改目标。

(3)在选取配套设备上,优先选用技术最先进的选粉和提升设备,对磨机内部结构进行优化改造,以工艺设备技术的先进性保证技改目标的实现。

(4)给新增的V型选粉机配套2-Φ2 700 mm旋风收尘器2台(单台处理风量:150 000 m3/h);

(5)给新增的V型选粉机配套安装循环风机1台(风量:151 000 m3/h,风压:4 200 Pa,变频电动机功率:250 kW);

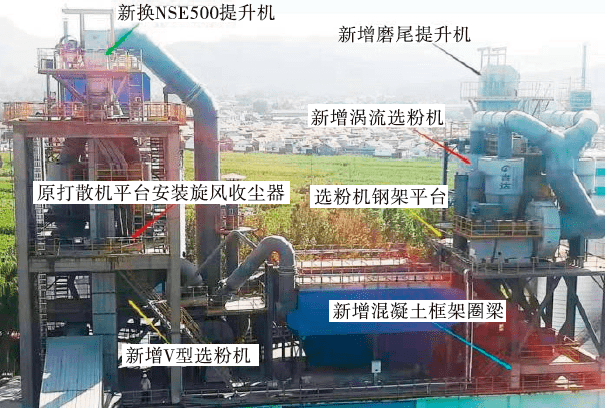

上述更改或新增设备,集中安装放置在磨机房二楼,不但减少了工艺设备布局占地,而且缩短了技改工期,节省了土建工程投资。技改工程竣工后的现场照片如图3所示。

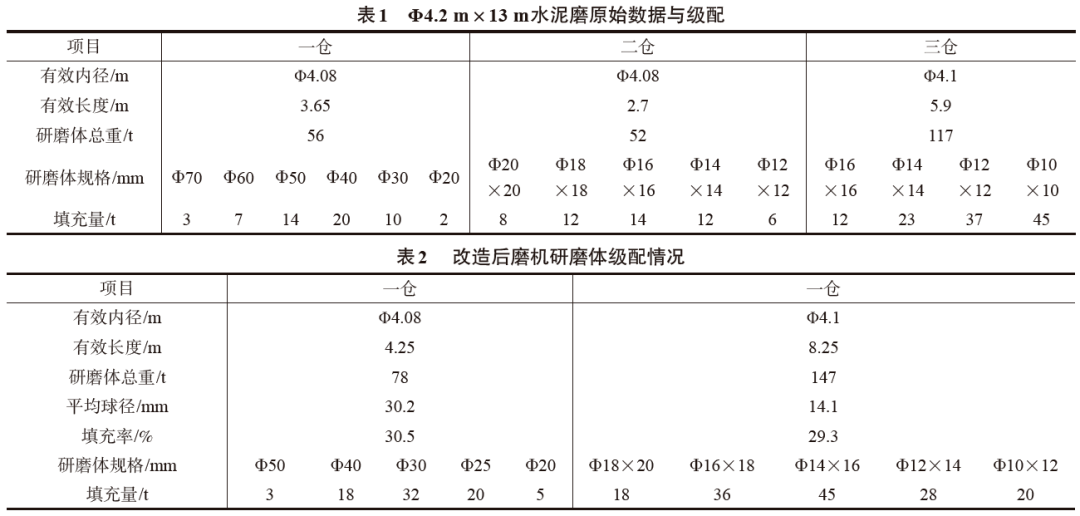

(1)将磨机三仓结构改成了两仓结构,相关参数见表1和表2。Ф4.2 m×13 m水泥磨在改造前共分为3个仓,一仓使用阶梯衬板,一仓和二仓之间为双层隔仓板,二仓使用波纹衬板,二仓和三仓之间为单层隔仓板,三仓采用活化衬板。磨尾出料篦板篦缝宽度为7 mm。改造前磨机隔仓板及出料篦板情况如图4所示。

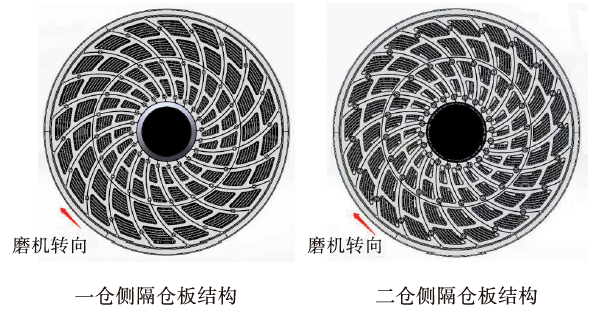

(2)对磨机优化改造后采用了新型隔仓板和磨尾出料篦板。一、二仓隔仓板采用了螺旋桨磨机隔仓板,加大了隔仓衬板的通风面积,篦板篦缝7 mm,中间筛板筛缝由4 mm改为3 mm;磨尾出料篦板篦缝7 mm,筛板篦缝为3 mm。隔仓板一、二仓侧结构如图5所示。

(3)重新优化调整了磨机一、二仓研磨体级配,优化提高了磨机研磨效率。改造前后磨机研磨体级配情况如表1、表2所示。

全部升级改造在2018年12月1日正式停产前一个月,首先进行了磨机房二楼的土建和钢架结构施工,12月1日至2019年2月28日完成了设备安装调试,2019年3月1日正式投产运行。

(1)将开路磨改为闭路磨,改善了水泥性能。相比较开路磨,闭路磨内物料流速大,避免了物料过粉磨现象,降低了电耗、提高了台时产量。闭路磨内风速快、通风量大可以将磨内水分和热量快速带走,有效地降低了出磨水泥的温度和含水量,提高水泥性能。

(2)选用高效涡流选粉机,改善了水泥成品的颗粒组分。高效涡流选粉机可有效、快速地将出磨水泥中3~30 μm的细粉分离出来,提产降耗;同时高效涡流选粉机可使成品水泥中3~30 μm的颗粒增加,有助于提高水泥强度,降低熟料掺加量,由79%降为77%,节省配料成本。

(3) V型选粉机的应用使入磨细粉的分离效果更加高效。与打散分级机相比V型选粉机可有效地将出辊压机物料的细粉选出,减少了粗粉回料中细粉的含量,增加了辊压机的做功效率,同时V型选粉机选出的细粉中粗颗粒含量更少,又增加了磨机的粉磨效率。

(4)应用新型隔仓板、出料篦板等磨机部件,优化了磨机结构工艺参数,突显了粉磨效率的提高和节能效果。

(5)本项目充分考虑了原有设备和场地进行工艺布置,没有额外增加占地。通过对原设备和场地的有效利用,减少了工程量和机电设备的采购,有效地降低了技改成本,同时又能缩短建设周期。

该项目自2019年3月投入运行以来,粉磨系统的台时产量已经从原来的120 t/h提高到了160 t/h以上,系统产能的提高满足了客户需求,增加了公司在水泥市场的销售份额,2019年新增产值约8 370.8万元,新增利润817.6万元。改造后的闭路磨联合粉磨系统吨水泥粉磨电耗减少了5.44 kWh/t,降低了生产成本,可节约电费262.43万元,折合减少CO2排放量为3 905 t。

我公司本次技术升级改造,达到了预期目标。分析现有运行数据得知,随着中控员对系统控制水平熟练程度的提高,粉磨系统台时产量还有提升空间。经山东省建材工业协会科技成果评价委员会鉴定,吨水泥粉磨工艺电耗达到了行业先进水平。技改工程投资少、工期短、见效快,充分利用冬季限产停机时机施工,减少了对年度生产经营的影响。一般情况下相同规格的球磨机,闭路粉磨系统可比开路粉磨系统增加产能15%~25%,而我公司在实施技术升级改造后,产能增加了33.3%以上。我公司本次技术升级改造方案可为建厂较早、同规模老水泥厂实施技改提供参考。

工程案例

在线留言

相关设备